Кованые фланцы используются в качестве фитингов для формирования сети трубопроводов для труб, клапанов, насосов и другого оборудования.

Кованые фланцы соединяют две отдельные детали. Они могут быть продолжением конструкции для того, чтобы сделать соедиение более прочным.

Виды кованых фланцев

Фланцы из различных марок стали бывают разных типов. Каждый вид отвечает своим особым требованиям. Например, длинные фланцы с приварной шейкой (воротниковые) крепятся к горловинам труб. Метод сварки этого фланца гарантирует, что его толщина будет такой же, как и у трубы, к которой он крепится. Эти фланцы чаще всего используются в системах высокого давления. Существуют также другие типы фланцев, такие как фланец с кольцом с приварной шейкой, фланец с приварным кольцом, фланец с глухим кольцом, фланец с приварным кольцом с раструбом, фланец резьбовой, фланец внахлест и фланец с кольцевым соединением.

4 Основные производственные процессы фланцев

Существует четыре основных способа изготовления фланцев. Это ковка, литье, резка и прокатка.

Литье – это метод заливки расплавленного металла в литейную полость, которая соответствует форме фланца. После охлаждения и закалки форма фланца может быть сохранена, большая часть литейного материала изначально твердая, но при нагревании до жидкого металла формовочными материалами могут быть песок, металл или даже керамика.

Кованые фланцы являются фланцевым изделием с лучшими механическими свойствами. Сырьем обычно является металлический цилиндр, который непрерывно режут и прессуют, чтобы предотвратить расслоение, рыхлость и другие дефекты слитков.

Резаный фланец производится путем вырезания внутреннего и внешнего диаметра и толщины непосредственно из стального листа, а затем обрабатывается отверстия для болтов и водопровод.

Наконец, прокатный фланец изготавливается путем разрезания средней пластины на полосы, затем прокатывания ее в круговые сварные соединения и последующего сплющивания.

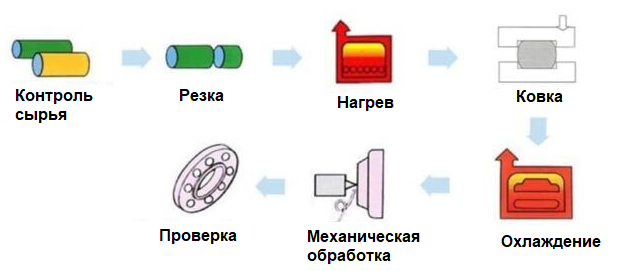

Процесс производства кованого фланца

Метод ковки обычно состоит из следующих процедур: вырубка, нагрев, формовка и охлаждение. Метод ковки можно классифицировать как свободную ковку или литьевую ковку.

Свободная ковка отличается низкой производительностью и высоким припуском на механическую обработку, но инструмент прост и универсален, поэтому широко используется для ковки цельных и мелкосерийных поковок с простой геометрией. С другой стороны, штамповка имеет преимущества простоты в эксплуатации, высокой производительности, механизации и автоматизации. Штамповки имеют высокую точность размеров, небольшой припуск на механическую обработку и более разумное распределение структуры зерна, что может еще больше увеличить срок службы фланцевых деталей.

Штамповка под давлением

Штамповка также известна как модельная ковка. Следует основным этапам: вырубка, нагрев, предварительная ковка, окончательная ковка, пробивка и соединение обшивки, обрезка, отпуск и дробеструйная обработка. К распространенным процессам относятся высадка, волочение, гибка, штамповка и формовка.

Широко используемыми формовочными машинами являются ковочный молот, горячий штамповочный пресс, плоская ковочная система и фрикционный пресс. Кованный фланец обычно более высокого качества, кристаллическая структура хорошая, прочность высокая, а цена, конечно, дороже.

Свободная ковка

Свободная ковка относится к методу ковки, при котором нагретое железо/сталь закрепляется, а затем формируется с помощью молотка, прессования или других методов. Свободная ковка может гибко формировать форму каждого изделия и подходит для изготовления крупных деталей или для диверсифицированного мелкосерийного производства. Как упоминалось ранее, производительность свободных поковок низкая, а припуск на обработку большой, но инструмент прост и универсальность велика, поэтому он широко используется для ковки одной детали и небольшой партии поковок простой формы.

Свойства кованых фланцев

Кованая сталь – это материал, получаемый в результате легирования железа и углерода под экстремально высоким давлением. Кованая сталь имеет меньшую поверхностную пористость, более мелкозернистую структуру, большую прочность на разрыв и усталость, а также большую пластичность, чем любая другая обработанная сталь. Когда сталь нагревается до температуры ковки, она становится пластичной и податливой, что позволяет придать ей необходимую форму за счет приложения силы и давления.

Преимущества и недостатки кованого фланца

Фланцы из кованой стали имеют как преимущества, так и недостатки, которые можно охарактеризовать следующими моментами:

- Кованые фланцы обычно имеют более низкое содержание углерода, чем литые фланцы, поэтому они не подвержены ржавчине.

- Он имеет хорошую обтекаемую форму и компактную структуру, поэтому их механические свойства лучше, чем у литого фланца.

- Если процесс ковки неправильный, зерно будет крупным или неравномерным, и произойдет трещина затвердевания. Стоимость кованых стальных фланцев выше, чем литых фланцев.

- Поковки совместимы с более высокими усилиями сдвига и растяжения, чем отливки.

- Внутренняя структура поковки однородна, и отсутствуют вредные дефекты, такие как поры и включения, которые могут появиться в процессе литья.

Применение кованых фланцев

Кованые фланцы играют важную роль в нефтехимической промышленности, так как именно здесь можно найти множество нефте- и газопроводов, состоящих из различных компонентов.

Стандарты

Стандартные кованые фланцы (приварные шейки, слип-он, встык с раструбом и глухие) производятся Владимирским фланцевым заводом в соответствии со стандартами ГОСТ, ASME, DIN или EN.

Для получения дополнительной информации, пожалуйста, посетите: www.vfz.su

0 комментариев